15358968703

大压下率冷轧无取向硅钢

2024-08-08

摘要:组织和织构是影响无取向硅钢性能的重要因素。为改善产品性能,研究了冷轧压下率(71.7%~87.0%)对高牌号无取向硅钢组织、织构、磁性能和力学性能的影响。结果表明,随冷轧压下率的增加,退火晶粒平均尺寸先减小后增大;高斯和立方织构强度减弱,γ纤...

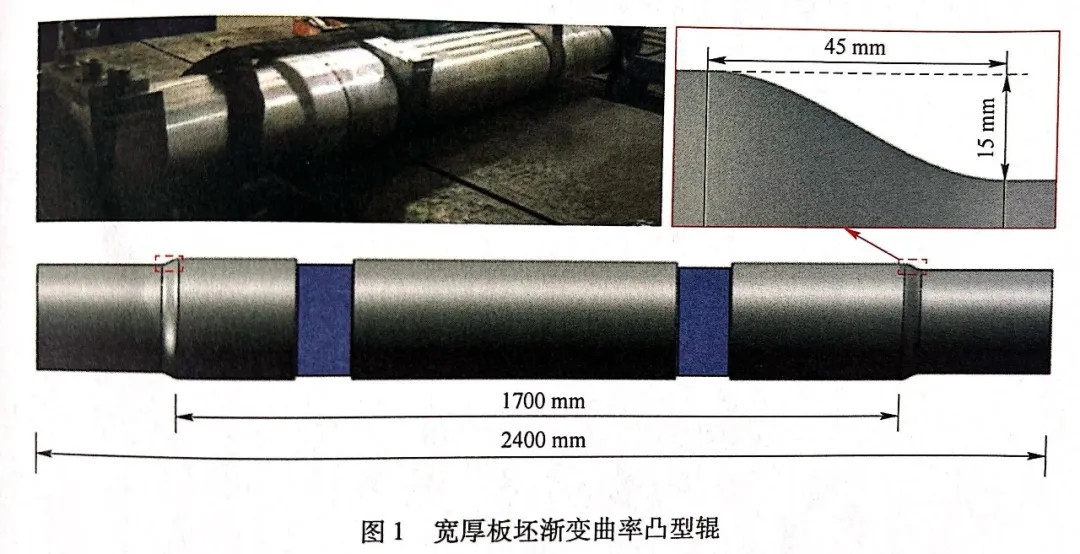

连铸凝固末端压下技术

2024-08-08

1研究背景特厚板、大规格型/棒材产品广泛应用于海洋工程、能源电力、国防军工等国家重要领域的重大工程与重大装备,具有重要战略意义和巨大经济价值,目前,我国大断面连铸产线已超过60条。然而随着连铸坏断面不断增宽加厚,其内部冷却条件明显恶化,铸坯偏析、疏松和缩孔凝固...

不锈钢带冷轧基础知识

2024-07-04

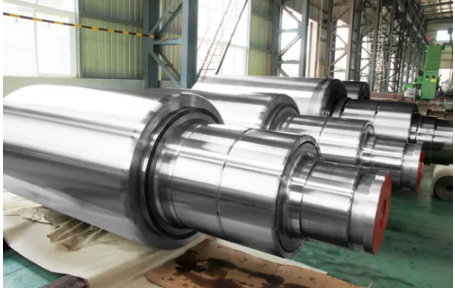

不锈钢薄板通常用冷轧方法生产,冷轧不锈钢主要采用成卷方法生产,只有个别钢号的小批量的不锈钢板才单张生产。单张轧制最适合于生产大规格的较厚的钢板和试制新钢号。冷轧不锈钢带的生产不是单纯的“冷轧”工序,冷轧不锈钢带的典型生产工艺还包括:热轧...

热轧卷板起皮缺陷的控制

2024-07-04

板坯在热送后轧制为热轧卷板,经冷轧后制作冷轧薄板、镀锌等产品,产品质量水平要求较高。一般热轧卷板生产质量较稳定,但偶尔断续有少量的板面夹杂、起皮现象发生,给生产控制和产品经营带来不利影响,需要控制。分析认为:卷板表面起皮的原因是由通过塞棒的氩气泡残存在铸坯中引...

铝合金热轧板带生产工艺流程

2024-06-14

铝板带生产流程:扁锭铣面——扁锭加热——热粗轧(可逆)——热精轧(不可逆)——冷轧(切边、中间退火等)——精整(清洗、横切、拉弯矫直等)&m...

ESP--带钢无头连铸连轧技术

2024-05-09

河北太行钢铁集团有限公司ESP轧钢车间,“薄板轧制最小厚度仅为0.7毫米,能耗降低40%、污染物排放降低70%……”公司副总经理张昆介绍,ESP是国际领先的超短流程轧钢技术,7分钟就能完成全连续生产,不仅节能...

这些轧钢技术才是基础!

2024-05-08

社会的发展离不开各种的轧钢产品,各个行业的进步都需要轧钢产品的推动,建筑、电器、食品等都离不开轧钢产品,轧钢生产便显得尤为重要。在以前,我国的轧钢技术还不够成熟,轧钢效率低下,轧钢产品质量也不能满足各种需求,需要不断的从外国进口,限制了各行各业的发展,但是目前...

十八辊单机架轧机振动纹缺陷分析及应用

2024-04-12

摘要:十八辊单机架轧机投产后出现振动纹缺陷,检查轧机液压缸、传动轴联轴器、电控系统、轧辊磨削工艺等方面,发现液压缸振动,存在压下控制速度过快、磁尺底座开焊、轧辊磨削工艺不合理等问题,通过更换压下液压缸、规范传动装置检查制度、调整轧机压下速度控制增益、增加自动震...

650轧钢生产线工艺说明

2024-03-19

一:生产规模及产品方案1、生产规模拟建的中小型热轧型钢生产线年生产能力为50×104t。2、产品方案(1)生产的主要钢种为:碳素结构钢、桥梁用结构钢、船体用结构钢、低合金结构钢、矿用钢、耐候钢等。(2)产品规格:槽钢:10~28#、工字钢:10~2...

一种用于棒材精轧的平立切换轧机

2024-03-19

技术领域本发明涉及棒材轧制技术领域,特别是指一种用于棒材精轧的平立切换轧机。图1为本发明的用于棒材精轧的平立切换轧机的结构示意图;图2为本发明的用于棒材精轧的平立切换轧机的布置示意图。其中:1-主电机一,2-联轴器一,3-齿轮箱一,4-万向节轴一,5-轧机本体...

高速线材在线全自动切尾功能探索及应用

2024-02-06

摘要:高速线材在斯太尔摩冷却线到集卷收集筒之前,线材尾部一直为人工剪切,通过使用机械人手臂对线材尾部自动剪切进行可行性分析论证,并且阐述设备在现场安装、调试以及初期的使用,实现了自动尾部剪切的一种实践探索,为国内众多的高速线材生产线提供一种有益借鉴。1、前言目...

型钢轧辊磨损规律分析与研究

2024-02-06

轧辊是轧制过程中实现金属变形的直接工具。因此,掌握轧辊的磨损规律,采取相应的措施能够达到降低辊耗、提高作业率、提升产品质量、降低职工劳动强度的目的。型钢的轧制由于采用异型孔型,轧槽各点受力不均匀,磨损情况也各不相同,研究型钢轧槽的磨损规律对于指导生产有着十分重...